Photovoltaik-Vorder- und Rückseitenfolie aus Polymersubstrat

Je nachdem, ob es Fluor enthält, kann die Rückseitenfolie in eine doppelseitige Fluorfolien-Rückseite, einseitige Fluorfolien-Rückseite und eine fluorfreie Rückseitenfolie unterteilt werden. Die spezifischen Typen sind wie folgt:

①TPT-Rückwandplatine (PVF/PET/PVF)

Der am häufigsten auf dem Markt erhältliche Typ einer doppelseitigen fluorhaltigen Rückseitenfolie verwendet einen Laminierungsprozess, und die von der DuPont Company in den USA hergestellte PVF-Fluorfolie der Marke Tedlar® wird durch einen Klebstoff mit der PET-Basisfolie der Mittelschicht laminiert .

Die innere Schicht aus Fluormaterial schützt PET vor ultravioletter Korrosion und ist gleichzeitig speziell behandelt, um eine bessere Verbindung mit der Verpackungsfolie zu gewährleisten. Die äußere Schicht aus Fluormaterial schützt die Rückseite des Moduls vor Feuchtigkeit, Hitze und ultravioletter Erosion.

②Im Vergleich zu TPT unterscheidet sich die Rückseitenfolie vom Typ KPK (PVDF/PET/PVDF) dadurch, dass für die innere und äußere Fluorfolie eine PVDF-Folie anstelle einer PVF-Folie verwendet wird. Seine herausragenden Eigenschaften sind hohe mechanische Festigkeit, gute Strahlungsbeständigkeit und gute chemische Stabilität. Es wird bei Raumtemperatur nicht durch Säuren, Laugen, starke Oxidationsmittel und Halogene angegriffen.

Diese Art von Rückseitenfolie war ursprünglich als KPK®-Rückenfolie bekannt und bestand aus einer PVDF-Fluorfolie der Marke Kynar®, hergestellt von Arkema, Frankreich.

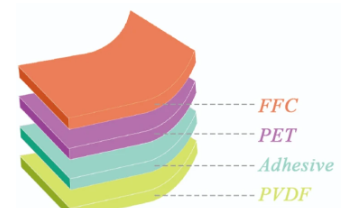

③Die Rückseitenfolie vom Typ KPF (PVDF/PET/Fluorfolie) verwendet ein Verbundverfahren, um die PVDF-Fluorfolie durch Klebstoff auf der PET-Basisfolie zu verbinden, und auf der anderen Seite wird ein Gussfolienherstellungsverfahren verwendet, um mit Titandioxid vermischtes fluorhaltiges Harz dicht und gleichmäßig aufzutragen PET-Basisfolie. Bei der Beschichtung des Films wird die Beschichtung bei hoher Temperatur ausgehärtet, um einen fluorhaltigen Film mit Selbsthaftung an der PET-Basisfolie zu bilden, der sich von der Fluorlackbeschichtung unterscheidet, die leicht abfällt.

Die Fluorfolie erfüllt die hohen Leistungsanforderungen ausländischer Fluorfolienprodukte wie UV-Beständigkeit und Wasserbeständigkeit, gleichzeitig wird der Preis deutlich gesenkt.

Einseitige Rückseite aus FluorfolienverbundBlatt:

①TPE-Rückseite (PVF/PET/PE) verwendet hauptsächlich PE (Polyolefinfolie), um die innere Fluorfolie zu ersetzen. Da eine Seite Fluor enthält, ist seine Schutzleistung nicht so gut wie die der TPT-Struktur und es ist schwierig, dem Langzeit-Anti-Ultraviolett-Alterungstest standzuhalten, aber die Kosten sind niedriger als bei der TPT-Struktur.

②Die KPE-Rückseite (PVDF/PET/PE) verwendet hauptsächlich PE (Polyolefinfolie), um die innere Fluorfolie zu ersetzen. Da eine Seite Fluor enthält, ist ihre Schutzleistung nicht so gut wie die der KPK-Rückseite und es ist schwierig, dem Langzeit-Anti-Ultraviolett-Alterungstest standzuhalten. Die Kosten sind jedoch niedriger als bei der FPF-Struktur.

Fluorfreie Rückseitenfolie

Rückseitenfolie vom Typ PPE: Normalerweise muss die Außenschicht aus PET mit UV- und Witterungsbeständigkeit verstärkt und mit Klebstoff verbunden werden. Seine Beständigkeit gegenüber feuchter Hitze, trockener Hitze und ultravioletten Strahlen ist relativ gering und wird hauptsächlich in Photovoltaikmodulen mit relativ geringen Anforderungen an die Witterungsbeständigkeit verwendet.

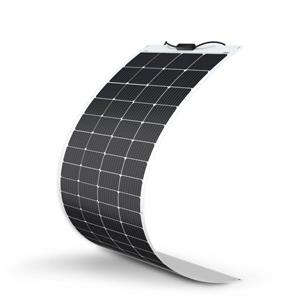

Das traditionelle Verpackungsmaterial für die Vorderseite der Photovoltaik besteht größtenteils aus Glas, das eine hohe Festigkeit und gute Lichtdurchlässigkeit aufweist, aber schwer ist und nicht stark gebogen werden kann. Polymermaterialien gewinnen als Frontfolienmaterialien anstelle von Glas immer mehr Aufmerksamkeit, insbesondere in der Verpackungsstruktur leichter und flexibler Komponenten, was die Anwendungsszenarien von Photovoltaikmodulen bereichert.

Das Material der Frontfolie muss eine hohe Transparenz aufweisen und erfordert manchmal die Zugabe stabiler chemischer Zusätze, einschließlich UV-Absorber und dergleichen. Neben einer guten Lichtdurchlässigkeit und UV-Beständigkeit muss die transparente Frontplatte auch eine gewisse mechanische Festigkeit, Witterungsbeständigkeit wie Windbeständigkeit und Hagelschlagfestigkeit sowie einen zu anderen Verpackungsmaterialien passenden Wärmeausdehnungskoeffizienten aufweisen. Zu den typischen Materialien für die Vorderseite gehören ETFE, Fluorkohlenstoffharz, PVF, PVDF usw. Die Ausfallart der Vorderseite ist grundsätzlich ähnlich der der Rückseite, aber anders als bei der Rückseite führen Verfärbung und Delaminierung direkt zu optischen Verlusten die Verringerung der Lichtdurchlässigkeit, wodurch die Leistung des Moduls beeinträchtigt wird. Derzeit,Ultraleichte Solarmodule: Eine davon ist eine transparente Vorderfolie aus Fluorkohlenstoffharz/PET, deren Struktur und Leistung der Rückseitenfolie ähnlich sind. die andere ist eine ETFE/glasfaserverstärkte Struktur aus Harzmatrix-Verbundwerkstoffen. Der Einsatz von Polymerverbundwerkstoffen in der Rückwandplatine ist weit verbreitet, der Einsatz in der Frontplatine befindet sich jedoch noch im Anfangsstadium.